February 8, 2018

Gewinn aufgrund Änderung des Herstellungsprozesses

System TM hat vor Kurzem die vorherige System TM Anlage von Ramsey Timber Group mit einer resourcenschonenden Opti-Kap 5003 Anlage von Weltklasse ersetzt, die Nutzholzqualität optimal nutzt und in der Folge durch Verschnitt verursachte Kosten beseitigt.

Von Kanalbooten zu Nutzholz-Produkten

1890 verdiente George Edward Ramsey seinen Lebensunterhalt, indem er Kanalboote und Kähne in Bradford baute. Am 25. September 1979 wurde Peter Ramsey & Sons Timber Ltd. gegründet. Jetzt, 127 Jahre und vier Generationen später, ist die Ramsey Timber Group ein führender Anbieter von Nutzholz-Komponenten für die britische Bettenbranche.

Die Dynamik und innovative Vision der Ramsey Timber Group basiert auf dem Engagement für fortschrittliche Technik, sowie stetige Investitionen in Produktforschung und -entwicklung. Jedes Jahr bezieht die Firma über 30.000 Kubikmeter Qualitätsweich- und -hartholz. Mithilfe hochtechnologischer Maschinen produziert RTG über 1,5 Millionen Kastenbettrahmen pro Jahr und arbeitet von drei Standorten aus – insgesamt 110.000 Quadratfuß Fertigungs- und Vertriebsraum.

Ausnutzen von Holzressourcen zu maximalem Vorteil

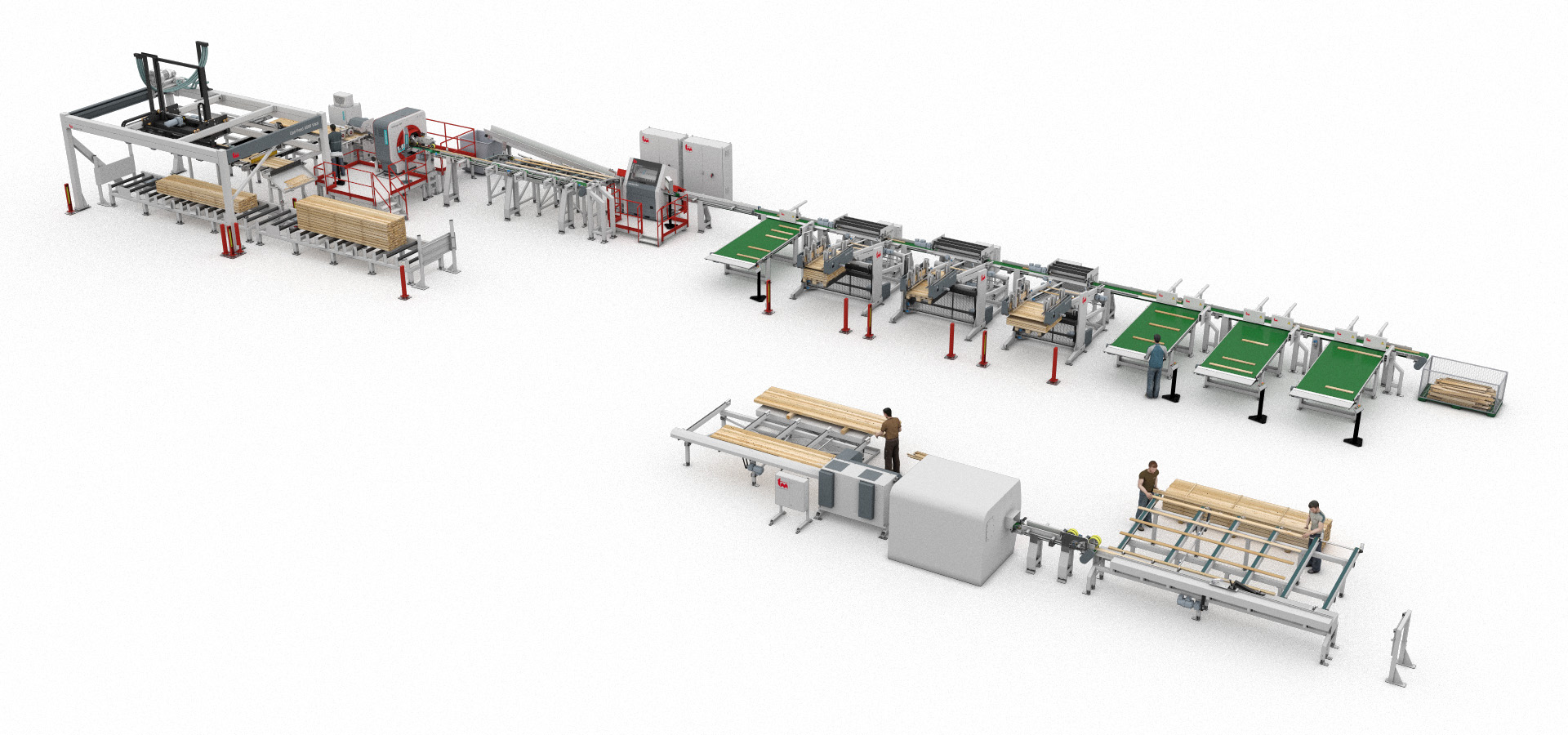

Ramsey Timber Group ist seit 17 Jahren ein geschätzter Kunde, den System TM gerne mit fortschrittlichen Produktionsmaschinen ausgestattet hat. System TM hat kürzlich eine erhebliche Änderung an RTGs Fertigungsprozess vorgenommen, indem die vorherige System TM Anlage der Firma durch zwei Anlagen ersetzt wurde; ein Hobelautomatisierungssystem und eine optimierende Opti-Kap 5003 Kappanlage, dass einen Microtec Goldeneye 301 Scanner einschließt. Im Wesentlichen nutzt dieser Austausch alle Arten von Holzqualität optimal aus – von denen manche vorher weggeworfen wurden und letztendlich hohe Entsorgungskosten verursachten.

Die Hobelanlage besteht aus einer halb-automatischen Opti-Feed 6000 Züfuhsystem und einem Opti-stack 6000 Stapelsystem. Nachdem sie von der Hobel verarbeitet wurden, werden Werkstücke eingestuft und gestapelt. Bei Eintritt in die Kappanlage werden die Stapel durch eine automatisierte Opti-Feed 6000 Vack bearbeitet. Eine nach der Anderen werden die bearbeiteten Schichten angehoben und auf einen Kettenförderer gelegt, wo Stabilitätsleisten automatisch entfernt werden. Als Nächstes werden die Werkstücke zu einem Microtec Goldeneye 301 Scanner transportiert. Dann werden Scanergebnisse an die Optimierungssoftware der Opti-Kap 5003 Kappsäge übermittelt, die Werkstückqualitäten festlegt und die optimale Position für den Schnitt der Opti-Kap 5003 bestimmt. Als Folge davon werden Werkstücke von der Opti-Kap 5003 Säge in feste Längen gesägt und von drei automatischen Opti-stack 3000 Stapelmaschinen gestapelt.

Was an der optimierenden Säge Opti-Kap 5003 besonders bemerkenswert ist, ist ihre außergewöhnliche Fähigkeit, Mängel zu ermitteln und entfernen, um die Qualität der endgültigen Komponente nicht zu beeinflussen. Letztendlich macht dies die Opti-Kap 5003 Anlage äußerst resourcenschonend, außergewöhnlich gut bei der Ausnutzung von Nutzholz in vollem Umfang und großartig beim intelligenten Positionieren oder Mängelentfernen, um sie davon abzuhalten, das Endprodukt zu schwächen oder lädieren.

Kundenzentrierter Ansatz

Als Teil ihrer kundenzentrierten Strategie, strebt die Ramsey Timber Group danach, verbesserte Stückgrößendegression durch Serienfertigung und kundenspezifische Qualitätskriterien zu erreichen und gleichzeitig Nutzholz maximal auszunutzen. Durch ihre erhöhte Geschwindigkeit, Leistung und großartige Ausnutzung von Nutzholzressourcen, wird die optimierende Opti-Kap 5003 Kappanlage der Ramsey Timber Group auf viele Jahre hinaus Stückgrößendegression sichern.