September 14, 2020

System TM hilft Thermory beim Erreichen seiner Ziele für Ressourceneffizienz

Von Malene Frits Bou Zeid

Dank der neuesten Investition von Thermory in ein Opti-Kap 5103 Optimierungs-Kappanlage hat Thermory keine Probleme mehr, mit den Veränderungen in Estland Schritt zu halten, wo der Mindestlohn in der Herstellung steigt und der Zugang zu Rohmaterialien immer schwieriger wird.

Um die Wettbewerbsfähigkeit des Unternehmens aufrechtzuerhalten und steigenden Mindestlöhnen und einem schwierigen Zugang zu Rohstoffen entgegenzuwirken, musste Thermory alle Parameter des Produktionsprozesses in vollem Umfang nutzen – von den Arbeitskräften bis zum Holzverbrauch. Daher investierte das Unternehmen im Herbst 2018 in eine Opti-Kap 5103 Optimierungs-Kappanlage.

Die Investition von Thermory in Maschinen von System TM beruht auf dem Wunsch des Unternehmens, Automatisierung zu implementieren, um eine hohe Qualitätskontrolle, maximalen Rohstoffverbrauch, minimalen Personalbedarf und umweltfreundlichere Produktionsprozesse zu erzielen.

Den Weg für eine Beziehung ebnen

Der erste Kauf von gebrauchten System TM Geräten durch Thermory ebnete den Weg für die Beziehung zwischen Thermory und System TM. Im Jahr 2018 verbesserte Thermory seine bestehende Kappanlage durch Investitionen in neue System TM Maschinen. Nach mehreren Designmeetings und Scannertests bei MiCROTEC entschieden sich Thermory und System TM für ein Layout einer Anlage, die eine einheitliche Qualität der Endprodukte gewährleistet und den Personalbedarf verringert.

Herstellung ansprechender Saunabretter

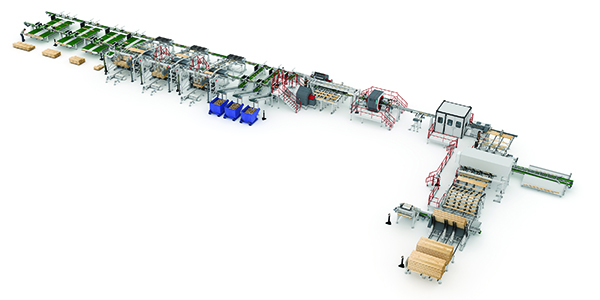

Die Opti-Kap 5103 Kappanlage stellt Bretter für Saunen her. Die Anlage beginnt mit einem automatisierten Opti-Feed 6000, der die Werkstücke einzeln abstapelt. Wenn sie in die Anlage eintreten, haben die Werkstücke verschiedene Größen von Rundbögen, aber ihre Bögen werden dann von einem MiCROTEC Curvescan untersucht, um eine bessere Positionierung der Werkstücke zu ermöglichen, bevor sie später in einen Hobel eintreten. Während der Überprüfung der Bögen sortiert Curvescan die Werkstücke aus, die außerhalb des akzeptablen Niveaus für Rundbögen liegen. Als nächstes stellt ein MiCROTEC M3-Scanner sicher, dass sich die Werkstücke innerhalb des Feuchtigkeitsgrenzwerts befinden, und sortiert diejenigen aus, die über dem Grenzwert liegen. Dann positioniert eine Brettdrehvorrichtung die Werkstücke basierend auf den von Curvescan empfangenen Daten und führt die Werkstücke in den Hobel ein.

Der Hobel kalibriert die Werkstücke an allen vier Seiten. Anschließend werden die Werkstücke auf einen MiCROTEC Goldeneye 502-Scanner mit Röntgenstrahlung übertragen und die Werkstücke werden auf zwei optimierende Opti-Kap 5103 Kappsägen verteilt. Nach dem Zuschneiden werden die Werkstücke je nach Qualitätseinstufung von einem Drucker, der sich nach jeder Säge befindet, gekennzeichnet. Dann werden die Werkstücke für das Keilverzinken sortiert und Fixlängen werden von drei Opti-Stack 3000 Stapelmaschinen automatisch gestapelt. Abschließend werden Trocknungsleisten zwischen den Ebenen für die Weiterverarbeitung (Wärmebehandlung) der Pakete platziert.

Bessere Kontrolle der Werkstücke

Die Opti-Kap 5103 Anlage bietet Thermory mehrere Vorteile – eine bessere Kontrolle der Gleichmäßigkeit der Werkstücke und eine genaue Positionierung der Werkstücke, bevor sie in den Hobel gelangen. Darüber hinaus sorgt die Anlage für einen gleichmäßigen Feuchtigkeitsgehalt der Werkstücke, bietet ein qualitativ hochwertiges Scannen und Erkennen, um eine bessere Qualität und Nutzung des Holzes zu erzielen, und führt ein präzises Zuschneiden der Werkstücke in Keilzinkenlängen, Fixlängen und andere Längen durch.

Weniger Handbetrieb

Die Anlage trägt dazu bei, den Handbetrieb von Thermory zu reduzieren, was zuvor eine der größten Herausforderungen für das Unternehmen war. Heute benötigt Thermory nur noch zwei Operateure zum Betreiben der Anlage. Das geht Hand in Hand mit der Mission von System TM, die Personalressourcen zu optimieren, um eine maximale Nutzung der Anlage zu erreichen.