July 11, 2018

Der älteste Hersteller von Schichtholzbalken kommt auf der anderen Seite stärker denn je heraus

Nachdem Moelven von der Sicherheitsbehörde aufgefordert wurde, die Sicherheitsbedingungen zu verbessern, vertraute das Unternehmen auf System TM und beobachtete, wie seine langsam laufende, arbeitsintensive Linie zu einer schnelllebigen, optimierten Opti-Kap 5103-Kappanlage wurde. Moelven kam mit hoher Arbeitssicherheit und exzellenter Holznutzung besser und stärker aus seiner Krise hervor.

Im Winter 2016 erhielt Moelven einige ungünstige Nachrichten, die jede Fabrik betrafen. Die schwedische Arbeitsschutzbehörde hatte das Moelven-Werk in Töreboda dazu aufgefordert, die Sicherheit bei der Keilzinkenanlage-Bestückung zu verbessern. Moelven handelte sofort und entschied sich für eine schlüsselfertige System TM Lösung: eine Kappanlage Opti-Kap 5103. Diese Linie befreite Moelven von allen Sicherheitsbedenken, maximierte den Holzertrag und erlaubte Moelven, eine Handvoll Arbeitsressourcen einzusparen.

Der älteste Hersteller von Balkenschichtholz

Moelven ist eine skandinavische Industriegruppe, die Baumaterialien und Systeme für die Bauindustrie herstellt. Moelvens Fabrik in der Stadt Töreboda entwirft und produziert Holzstützkonstruktionen für alle Situationen und Zwecke. Moelven Töreboda wurde 1919 gegründet und ist der weltweit älteste Hersteller von Balkenschichtholz.

Kostenführerschaft mit dem gewissen Etwas

Moelven produziert Standard-Balkenschichtholz mit einer Länge von bis zu 30 Metern, die aus einer Längs-Keilzinkenverbindung bestehen. Moelvens Balken werden auf der Basis von zwei Festigkeitsklassen laminiert. Die Balken werden hergestellt, indem verschiedene Lamellenschichten mit starken Festigkeitsklassen auf der Außenseite und weniger starken Festigkeitsklassen auf der Innenseite übereinander geklebt werden. Auf diese Weise werden Balken mit minimalen Kosten pro Einheit hergestellt, während dem auch ihre äußerliche Erscheinung berücksichtigt wird

Streng bei Leistung, flexibel in der Herangehensweise

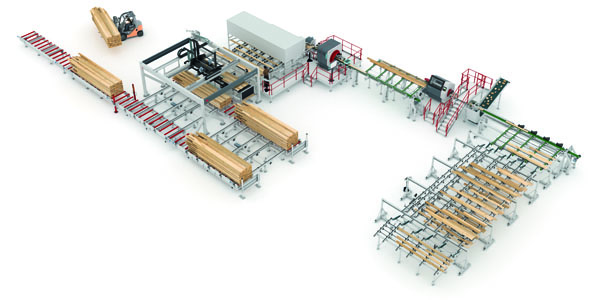

Obwohl eine Reduzierung der Produktionskapazität eine Möglichkeit darstellt, eine weniger kostspielige Linie zu entwickeln, ist es die Leistung, bei der System TM niemals Kompromisse eingeht. Die Opti-Kap 5103-

Linie verfügt über brandneue Hauptmaschinen, die in Bezug auf die Leistung eine wichtige Rolle spielen: ein MiCROTEC-Scanner und eine automatische Bestückungsanlage Opti-Feed 6000 Vack. Sie enthält auch einige der vorhandenen kleineren Maschinenteile von Moelven, wie zum Beispiel Paketrollen und Kettenförderer.

Alles, was Sie über die Linie wissen müssen

In der ersten Phase, dem Paketbestücker, werden die Werkstücke mit Paketrollen und Kettenförderern in die automatische Vakuum-Bestückungsanlage Opti-Feed 6000 Vack transportiert. Der Opti-Feed 6000 Vack kann zwei Arten von Plattenpaketen verarbeiten, die aus zwei Lamellenfestigkeitsklassen bestehen. Der Vakuum-Vorschub Opti-Feed 6000 Vack nimmt jeweils eine Lamellenschicht auf und legt sie auf die Transportketten, auf denen die Stabilisierungsleisten entfernt werden. Dann werden die Werkstücke zu einem Deformitätsscanner transportiert, einem MiCROTEC Curvescan, der Bogen, Drehung und Krümmung misst. Als nächstes sucht ein Scanner von MiCROTEC Goldeneye nach Fehlern wie Knorren, Brüchen und Rissen. Diese Daten werden über das System schließlich weiter auf eine Kappsäge Opti-Kap 5103 übertragen, die diese nutzt, um den Holzschnitt zu optimieren und das Holz optimal zu nutzen. Nach dem Scannen bestimmt ein Feuchtigkeitsmesser den Feuchtigkeitsgehalt des Holzes. Dann fahren die Werkstücke auf die Optimierungs-kappsäge Opti-Kap 5103, die Defekte mit besonderer Berücksichtigung der Plattenenden ausschneidet, da diese immer knotenfrei sein müssen. Als nächstes wird das Abfallholz entsorgt und die Werkstücke werden zu einem Puffersystem transportiert, das Werkstücke in die Keilzinkenanlage von Moelven einführt. Moelvens Balkenbauprogramm vermittelt der Keilzinkenanlage, wie die Lamellen zusammengebaut und verleimt werden. Es tauscht ebenso Informationen mit der System TM- Linie aus, um sicherzustellen, dass die Linie nur korrekte Werkstücke in die Keilzinkenanlage überführt.