August 29, 2018

Die längste und fortschrittlichste Optimerungs-Kapp-anlage erblickt das Licht der Welt

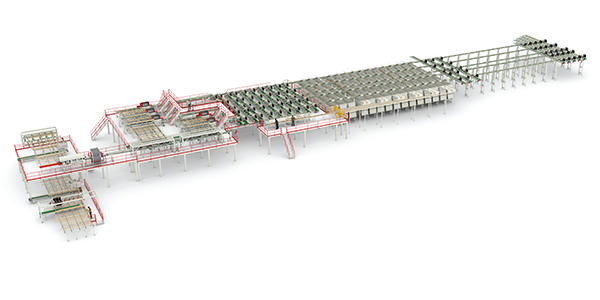

System TM hat unlängst für Promasa die vermutlich längste und fortschrittlichste Optimierungs-Kappanlage der Welt entwickelt, einen chilenischen Hersteller von Türen und Leisten. Die kraftstrotzende Fertigungslinie ist vollgepackt mit allem erdenklichen Zubehör, von einer Vorrichtung zur Erfassung von Abweichungen oder Holzdefekten im Kern bis hin zum Hightech-Scanner zur Verarbeitung von Werkstücken mit ungleichmäßiger Länge und Breite. Dabei kann die Anlage Werkstücke für alle fünf Kappsägen gleichzeitig beschicken. Um eine derartige Anlage entwickeln zu können, musste System TM exklusiv für Promasa Produktentwicklungsarbeit leisten.

2014 machte sich Promasa mit klaren Vorstellungen und Leistungsanforderungen daran, die perfekte Kappanlage zu finden. Die Anforderungen Promasas umfassten eine hohe Produktionskapazität, das Scannen ungleichmäßiger Längen- und Breitenabmessungen von Werkstücken und die Erfassung von Abweichungen im Werkstückkern.

Dank der Empfehlungen der Produkte und des Kundendienstes von System TM seitens Kollegen in Argentinien und Brasilien war Promasa davon überzeugt, in System TM den richtigen Partner für die Aufgabe gefunden zu haben, die Anlage zu entwickeln, die mit ihren fünf Kappsägen heute vielleicht die weltgrößte optimierende Kappanlage ist: die Opti-Kap 5003.

Es war zwar eine Ehre, diese Möglichkeit geboten zu bekommen, doch mit ein paar Herausforderungen war der Bau der vermutlich größten Kappanlage der Welt doch auch verbunden. So musste System TM neue technologische und mechanische Lösungen entwickeln, um die Produktionskapazität in bisher nicht erreichtem Ausmaß zu steigern und ein Höchstmaß an Defekterkennungsgenauigkeit auch bei sehr hohen Geschwindigkeiten zu erzielen.

Promasa zieht aus der Automatisierung der Herstellungsprozesse vielfältigen Nutzen. Seit die Anlage Opti-Kap 5003 installiert wurde, genießt Promasa ein höheres Maß an Kontrolle und bietet eine konstantere Produkt qualität, Erträge und Wertschöpfung wurden gesteigert und es wurden hohe Einsparungen bei den Arbeitskosten erzielt.

Promasa

Promasa wurde 1989 in Chile gegründet. Promasa stellt Türen und Leisten aus Monterey-Kiefer her und beliefert Hersteller von Türen und Leisten auf dem amerikanischen Markt mit Rohmaterial. Promasa strebt nach einem Ausbau seiner Marktführenden Stellung in der Branche für Türen und Leisten auf der Grundlage seiner Leidenschaft für Exzellenz, seines umweltpolitischen Verantwortungsbewusstseins und seiner rückhaltlosen Anstrengungen im Bereich Arbeitssicherheit und Mitarbeiterförderung.

Unterschätze niemals die Wirkung von Empfehlungen

In der vernetzten Welt von heute ist es für die Erträge und die Rentabilität eines Unternehmens ungemein wichtig, welche Einstellung die Kunden zu einem Unternehmen haben und was sie anderen über dieses Unternehmen erzählen. Auf der Suche nach dem richtigen Anbieter stieß Promasa dank bestem WOM (Word of Mouth) auf System TM: durch Empfehlungen von Kollegen in Argentinien und Brasilien. Diese brachten Promasa gegenüber ihre Zufriedenheit mit den Maschinen und dem Kundendienst von System TM zum Ausdruck. Unter dem Strich spielte das WOM eine entscheidende Rolle bei Promasas Entscheidung, in die vermutlich größte Kappanlage der Welt zu investieren – die Opti-Kap 5003 von System TM.

Von der Idee zur Umsetzung

Auf der Suche nach der perfekten Kappanlage wollte sich Promasa im Jahr 2014 nicht mit weniger begnügen als mit einer Anlage mit Hochleistungsscanner für Abweichungen bei Länge und Breite der Werkstücke, die pro Minute 400 Werkstücke verarbeiten können sollte. Auch eine Vorrichtung zur Erfassung von Abweichungen oder Holzdefekte im Innern stand auf Promasas Wunschliste.

System TM machte sich an die Erfüllung von Promasas Wünsche durch die Integration eines Scanners des Typs MiCROTEC mini CT in die Kappanlage Opti-Kap 5003. Dieser Scanner sollte die Erfassung von Abweich-ungen im Innern des Holzes leisten. Der kleine CT-Scanner lokalisiert innere Fehler des Werkstücks mit drei Röntgenstrahlenquellen, die ein 3D-Bild der Lokalisierung der Holzdefekte im Kern liefern. Mit Blick auf die Steigerung der Produktionskapazität sorgen die fünf Kappsägen der Opti-Kap 5003 dafür, dass mehr Arbeit in kürzerer Zeit verrichtet werden kann.

Wir halten was wir versprechen, auch wenns manchmal schwer ist

Die weltgrößte Kappanlage zu entwickeln und herzustellen, hört sich eigentlich nach einer leichten Aufgabe an. Aber ist dem wirklich so?

Die Entwicklung der Opti-Kap 5003 mit einem Scanner für fünf Sägen war eine aufregende und alles andere als einfache Aufgabe, denn sie ging mit einer Steigerung der Produktionskapazität einher, wie wir sie so zuvor bei System TM noch nie angestrebt hatten. Dementsprechend waren exklusive technologische Entwicklungen gefragt, damit wir eine Kappanlage ausliefern konnten, die tatsächlich in der Lage ist, trotz der un-gleichen Längen- und Breitenabmessungen bei Promasa 400 Meter Holz pro Minute zu verarbeiten. Zwar mag die Erhöhung der Prozessgeschwindigkeiten als Lösung für diese Steigerung der Produktionskapazität auf der Hand liegen, doch das Geheimnis ist, wie man die Geschwindigkeit erhöhen und zu-gleich bei der Defekterkennungsgenauigkeit dasselbe hohe Niveau halten kann, wie wir es bei gängigen, langsameren Kappanlagen gewohnt sind. Darüber hinaus musste sich System TM bei der Entwicklung der Opti-Kap 5003 auch mechanischen Herausforderungen stellen, um allen fünf Optimierungs-Kappsägen in hoher Geschwindigkeit Werkstücke zuzubringen, ohne dass der Nachschub ausgeht.

Und so verarbeitet die größte Kappanlage die Werkstücke

Die Werkstücke gelangen über zwei Ripsägen in die Anlage. Zunächst sortieren die Bediener der Anlage das eingehende Rohholz nach seiner Qualität. Dann werden die Werkstücke falls erforderlich mit Trimmsägen abgekantet und halbiert. Nun werden die Werkstücke automatisch mit einer Fördervorrichtung transportiert und schließlich mit einer Hebevorrichtung in das zweite Stockwerk gehoben, wo die Kappanlage installiert ist. Die Werkstücke werden nun von der MiCROTEC-Scannausrüstung untersucht: Zunächst lokalisiert ein Mini-CT-Scanner Abweichungen und Holzdefekte im Kern, danach untersucht ein optischer Scanner das Werkstück auf sonstige Defekte. Nach dem Scannen sind die Werkstücke bereit, um zwei Verteilersystemen mit zwei Abstreifern zugeführt zu werden. Diese Abstreifer reinigen die Werkstücke, ehe sie den beiden Kapp-systemen zugeführt werden: Kappsystem 1 mit drei Optimierungs-Kappsägen und Kapp-system 2 mit zwei Optimierungs-Kappsägen (insgesamt fünf). Zusammen schneiden diese Kappsägen pro Minute 750 zum Verzapfen fertige Komponenten zu. Kappsystem 1 und 2 verfügen über jeweils 35 Abstreifer, welche dabei helfen, die zum Verzapfen fertigen Komponenten nach unterschiedlichen Qualitätsstufen, Breite und Länge zu sortieren. Für Werkstücke mit seitlichen Defekten steht abschließend noch die Nachschnittoption zur Verfügung.

Hohe Einsparungen dank einem hohen Maß an Workflow-Automatisierung

Die Opti-Kap 5003 hat den größten Teil der manuellen Arbeiten bei Promasa automatisiert. Dank dieser Anlage hat Promasa durch die Automatisierung bei höherer Produktqualität Kosten einsparen können, da Holzverwertung und Weiterverarbeitung optimiert wurden.