August 29, 2018

Die Wiederbelebung einer alten Geschäftsbeziehung führt zu einer beeindruckenden Anlage von System TM

Nach der Entscheidung, seine Produktionsmaschinen zu modernisieren, nahm das neuseeländische Sägewerk Niagara Sawmilling die Zusammenarbeit mit System TM wieder auf, einer alten Geschäftsbeziehung, mit der Niagara Sawmilling seit zehn Jahren keinen Kontakt mehr hatte. Schließlich führte diese Wiederverbindung zu einer Investition in eine große Kapp- und Keilzinkenanlage von System TM.

Die meisten von uns haben es erlebt. Manchmal werden Beziehungen, oder in diesem Fall Geschäftsbeziehungen, aus verschiedenen Gründen abgebrochen, ohne dass ihr Potenzial voll ausgeschöpft wurde. Als Ross Richardson, Geschäftsführer von Niagara Sawmilling, beschloss, die Anlagen seiner Fabrik aufgrund der wachsenden Marktnachfrage zu modernisieren, dachte er an System TM und dass er nie herausgefunden hatte, wie System TM seine Produktion hätte maximieren können. Obwohl Niagara Sawmilling und System TM zehn Jahre lang keinen Kontakt gehabt hatten, kreuzten sich ihre Wege erneut.

Nach der Wiederaufnahme der Zusammenarbeit mit System TM und nachdem er einen Projektvorschlag für eine Kapp- und Keilzinkenanlage erhalten hatte, besuchte Niagara zusammen mit dem Vertragshändler von System TM in Neuseeland, Southern Cross Engineering, Südamerika, um einige der ähnlichen Kundenreferenzanlagen von System TM in Südamerika zu sehen. Kurz danach bestellte Niagara eine voll integrierte Anlage von System TM mit drei optimierenden Kappsägen Opti-Kap 5103 und zwei Keilzinkenanlagen – eine horizontale Opti-Joint H-200 und eine vertikale Opti-Joint V-8.

Weltweit führend in seinem Bereich

Niagara Sawmilling ist seit 80 Jahren in Neuseeland im Geschäft und arbeitet mit der neuesten Technologie in den Bereichen Sägen, Ofentrocknung, Behandlung, Keilzinkverbindung, Laminierung und Präzisionsprofilierung. Niagara beliefert nationale und internationale Märkte mit einer Auswahl an behandelten Outdoor-Holzprodukten für Bau- oder Herstellungszwecke.

Niagaras Strategie = mehr Geld in der Tasche

Die wahren Kosten von Abfällen sind nicht nur die Kosten für weggeworfene Materialien, sondern umfassen auch die nicht effiziente Nutzung von Rohstoffen. Niagara verdient daran, eine effiziente Strategie für Abfall- und Ressourcenmanagement umzusetzen, die den Fokus auf die nachhaltige Nutzung von Radiatakiefern aus Plantagenanbau und Ganzbäumen legt. Holzabfälle werden zerkleinert, wodurch ein umweltfreundlicher Holzbrennstoff für neue emissionsarme Kessel erzeugt wird. Rinde und Sägemehl werden mit Torf vermischt, um Kompost und Mulch zu erzeugen. Schließlich werden Holzspäne und Sägespäne zur Energieerzeugung für den Betrieb von Niagaras Öfen verwendet. Somit profitiert Niagara sowohl von den wirtschaftlichen als auch von den ökologischen Vorteilen der Abfallreduzierung.

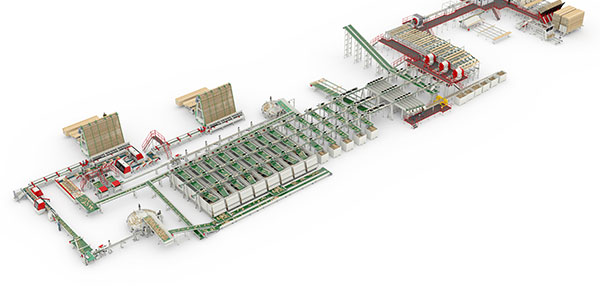

Eine umfangreiche Anlage, die viel zu bieten hat

Die Paketzuführung erfolgt zunächst über einen Kippaufzug, der zwei Packungen übereinander legt. Anschließend werden die Werkstücke mit bis zu 60 Werkstücken pro Minute in eine 250 Meter lange Ledinek-Hobelmaschine mit 4 Spindeln eingelegt. Danach werden die Werkstücke mit einem MiCROTEC Curvescan Deformitätsscanner untersucht, der Krümmung, Torsion und Biegung misst. Der MiCROTEC Curvescan-Scanner verfügt außerdem über eine Kamera, die den Holzmarkraum der Werkstücke erkennt. Anschließend ermittelt ein Feuchtigkeitsmesser den Feuchtegehalt der Werkstücke, bevor sie auf allen vier Seiten mit einem MiCROTEC Goldeneye 502 Scanner mit Röntgengerät gescannt werden. Die Scannerdaten werden an eine Optimierungssoftware übergeben, welche die beste Schnittposition berechnet. Diese Daten werden von drei folgenden Kappsägen Opti-Kap 5103 verwendet. Wenn Werkstücke in die Kappsägen Opti-Kap 5103 gelangen, weist die Optimierungssoftware die Kappsägen an, Werkstücke mit maximaler Holzausnutzung zu schneiden.

Die Werkstücke laufen aus den Kappsägen auf drei Sortierbandförderern aus, wo die Werkstücke in drei Klassifizierungen aussortiert werden: Nachrippblöcke, Keilzinkenblöcke und lange Fixlängen. Anschließend werden alle Werkstücke entsprechend ihrer unterschiedlichen Längen und Qualitäten in die drei oben genannten Klassifizierungen verteilt. Die Werkstücke werden entweder in Behältern, auf Schubbodenbehältern oder auf Stauförderbändern gelagert und anschließend direkt zu einer manuellen Stapel- oder Nachrippmaschine transportiert.

Die auf den Schubböden gelagerten Keilzinkenwerkstücke können über ein automatisches Bandtransportsystem automatisch zu einer der Keilzinkenanlagen Opti-Joint H-200 oder Opti-Joint V-8 transportiert werden. Die restlichen Keilzinkenwerkstücke, die in Behältern gelagert oder von der Rippsäge bearbeitet werden, können in die beiden Keilzinkenanlagen Opti-Joint H-200 oder Opti-Joint V-8 mit einem Stapler zugeführt werden.

Der horizontale Keilzinkenprozess

Die horizontale Keilzinkenanlage von System TM, die Opti-Joint H-200, bearbeitet 200 Werkstücke pro Minute. Die Werkstücke gelangen zunächst in einen Spinnzuführer. Anschließend fräsen, kleben und bereiten zwei Former Werkstücke für den horizontalen Keilzinkenprozess vor. Danach presst ein hydraulisches Pressgerät die Werkstücke zusammen und formt Längen von 7,2 Metern. Nach Abschluss des horizontalen Keilzinkenprozesses gelangen die Werkstücke in einen großen Trockenturm zum Trocknen und Härten. Bei Bedarf können Werkstücke mit einer Mehrfachkappsäge in drei Teile geschnitten werden und anschließend von einem Stapler Opti-Stack 6000 gestapelt, verpackt und zu weiteren Prozessen transportiert werden.

Der vertikale Keilzinkenprozess

Viele der gleichen Mechanismen kommen zum Einsatz, wenn Werkstücke durch die Opti-Joint V-8 Keilzinkenanlage vertikal keilgezinkt werden. Von einem Spinnzuführer werden die Werkstücke entlang eines langen Pufferbandes auf zwei Abstreifer transportiert. Anschließend gelangen die Werkstücke auf zwei Stapelanleger, die Chargen mit einer Breite von 600 mm erzeugen. Danach gelangen die Chargen auf zwei Former, die Werkstücke fräsen, kleben und für den vertikalen Keilzinkenprozess vorbereiten. Dann presst ein hydraulisches Pressgerät die Werkstücke zusammen und formt Längen von 7,2 Metern. Nach Abschluss des vertikalen Keilzinkenprozesses gelangen die Werkstücke in einen großen Trockenturm zum Trocknen und Härten. Bei Bedarf können Werkstücke mit einer Mehrfachkappsäge in drei Teile geschnitten und anschließend von einem Stapler Opti-Stack 6000 gestapelt, verpackt und zu weiteren Prozessen transportiert werden.

Vom Defekt zur Perfektion in einem System

Die Anlage wurde mit hoher Multifunktionalität und Flexibilität entwickelt und deckt somit viele Produktionsprozesse in einem einzigen System ab. Sie nimmt von Anfang bis Ende Rohmaterial auf und produziert zwei Arten von fertigen, fehlerfreien, keilgezinkten Produkten (horizontal und vertikal). Die Multifunktionalität dieser Anlage zeigt sich in ihrer Flexibilität, beide Arten von Keilzinkenverbindungen gleichzeitig zu produzieren.

Genau wie bei allen anderen Maschinen von System TM ist die Optimierung von Personal- und Holzressourcen das treibende Konzept hinter dieser Anlage – letztendlich ein Vorteil für Kunden wie Niagara. Mit hoher Kapazität und hoher Holzausnutzung produziert Niagara aus seinem Rohstoff eine höhere Anzahl von Produkten und kann die Arbeitskosten entsprechend reduzieren.