May 13, 2024

Egoin Wood Group: Komplettlösung für maximale Holznutzung in Brettsperrholzproduktion der Zukunft

Von Aislinn Esterle

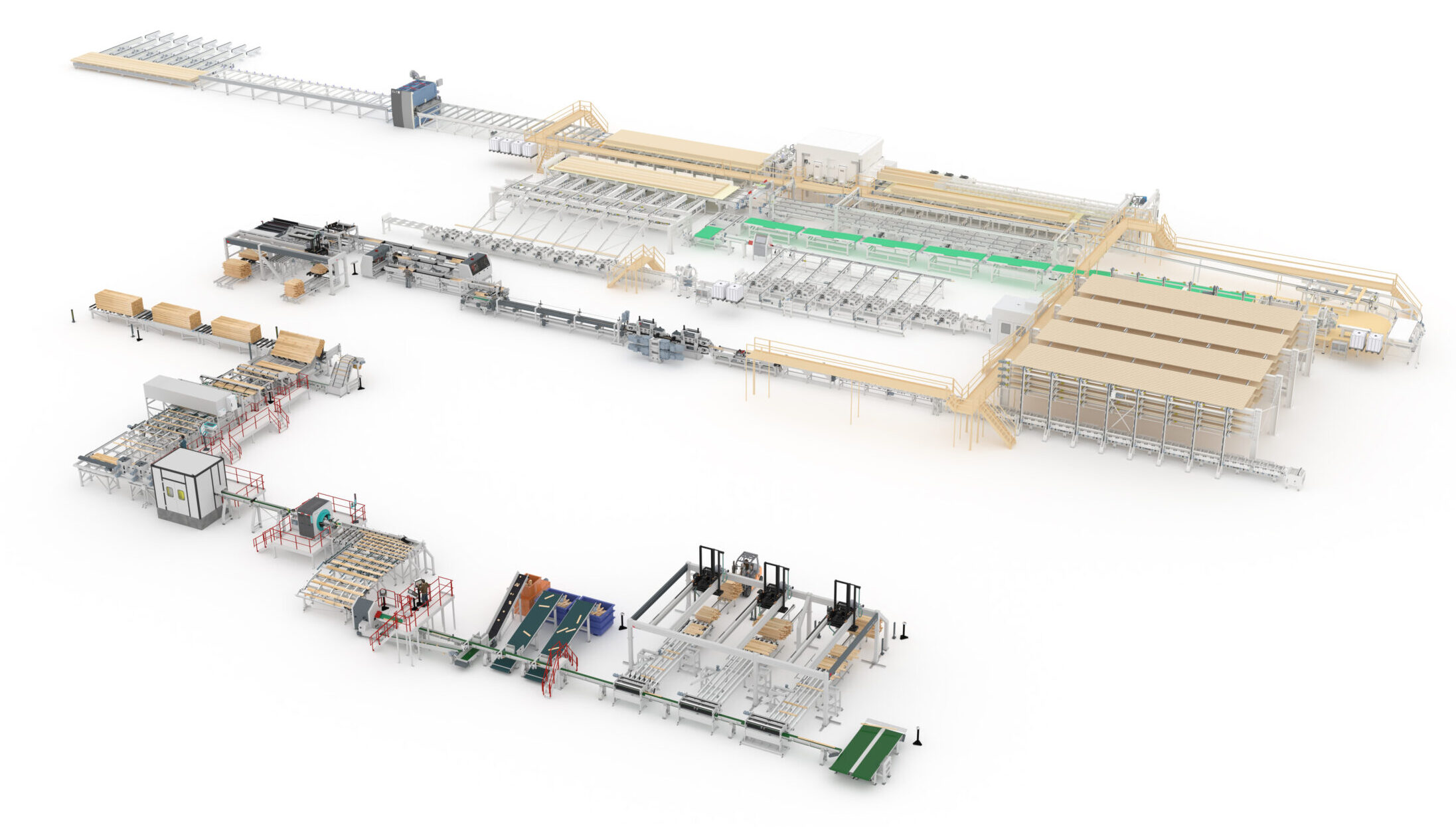

Für sein neues, hochmodernes Werk in Legutio, Spanien entschied sich das baskische Unternehmen für eine Komplettlösung von System TM und Kallesoe Machinery. System TM lieferte eine separate Sortieranlage und eine Keilzinkenanlage für lange Werkstücke, um die Holzausnutzung zu maximieren.

Die Egoin Wood Group hat sich in den letzten 15 Jahren in der Bauholzindustrie einen Namen mit der Herstellung von Brettsperrholz (BSP) und Brettschichtholz (BSH) gemacht. Nun konnte das Unternehmen durch eine Komplettlösung der HOMAG Group Tochtergesellschaften System TM und Kallesoe Machinery seine Kapazität verdoppeln. . “Mit der Eröffnung von Egoin Albertia machen wir einen entscheidenden Schritt, um unsere Position im Holzbau zu festigen, mit einem klaren Fokus auf die Industrialisierung und Digitalisierung unserer Prozesse”, betont Geschäftsführer Unai Agirre. Als größtes CLT-Werk in Südeuropa produziert das Werk Albertia in Legutio (Araba, Baskenland) heute Konstruktionselemente aus Radiata-Kiefer für die Bauindustrie.

Photos by Egoin Wood Group

Saat des Erfolgs

Seit seiner Gründung in den 90er Jahren hat sich die Egoin Wood Group zu einem führenden Anbieter von innovativen Holzwerkstofftechnologien in Südeuropa entwickelt und ist mittlerweile auch in Kontinentaleuropa, Großbritannien und darüber hinaus tätig. Mit über 30 Jahren Erfahrung in der Planung, Konstruktion, Lieferung und Montage von Holzwerkstofflösungen hat das Unternehmen heute eine feste Position am Markt.

Im Jahr 2023 wurde eine Minderheitsbeteiligung von Hasslacher Norica, einem führenden österreichischen Hersteller von BSP und BSH, an Egoin erworben. Diese strategische Zusammenarbeit ermöglicht Innovationen in der Großserienproduktion von Massivholzelementen, im Hochhausbau und eröffnet neue Marktchancen.

Pionierarbeit im 100-KM-Radius

Egoin ist ein Pionier in der Brettsperrholz- und Holzbauindustrie und verfügt über umfassende Erfahrung sowohl im privaten als auch im öffentlichen Sektor. Die Bandbreite der Projekte reicht von Bauernhausrenovierungen bis hin zum Bau von mehrstöckigen Bürogebäuden. Das Unternehmen hat eine Vorreiterrolle im Bereich der nachhaltigen Produktion inne und verfolgt einen ganzheitlichen Ansatz von der nachhaltigen Forstwirtschaft bis zur fertigen Holzkonstruktion.

Seit 2008 arbeitet Egoin nach dem KM Zero-Ansatz: Alle Holzfasern müssen aus einem Umkreis von 100 km um die Egoin-Werke bezogen werden. Diese Strategie zielt auf die Reduzierung von CO2-Emissionen im Bausektor ab und steigert den Wert der lokalen Forstwirtschaft. Das Unternehmen verwendet vor allem nachhaltig bewirtschaftete Nadelhölzer wie die Radiatakiefer aus den Wäldern des Baskenlandes. Durch die Installation der fortschrittlichen Systemlösung von System TM in der herausragenden BSP-Produktionsanlage in Legutio wird die Nutzung von wertvollem lokalem Rohholz weiter optimiert.

Holz- und Materialnutzung maximiert

Peter Simonsen, Gebietsverkaufsleiter bei System TM, betont, dass Flexibilität für das Projekt von großer Bedeutung war: „Die separate Opti-Kap Klassifizier- und Sortierlösung von System TM kann für die Herstellung von BSP-Komponenten, Platten und Balken eingesetzt werden. Sie ermöglicht die unabhängige Sortierung und Kappung verschiedener Holzqualitäten, die dann in unterschiedlichen Produktionslinien eingesetzt werden können.“

Auf der vertikalen Keilzinkenanlage Opti-Joint V-L, die nahtlos an die Hochfrequenz (HF)-Presslinie von Kallesoe anschließt, können Lamellen für Dach- und Fassadenelemente, BSH, BSP und Holzrahmenbau hergestellt werden. Darüber hinaus können die Werkstücke einer Stapelanlage Opti-Stack 9000 zugeführt werden. Damit ist Egoin in der Lage, seine sortierten und keilgezinkten Längen in gleichbleibender Qualität auch in anderen Produktionslinien einzusetzen.

Dies gewährleistet nicht nur eine hohe Flexibilität der Maschinen und eine maximale Auslastung der Anlagen, sondern auch eine effiziente Nutzung der Rohstoffe. Dadurch kann Egoin nach seinen Grundsätzen arbeiten und seine wertvollen Ressourcen nachhaltig und optimal nutzen.

Qualitätskontrolle in Aktion

Diese System TM Optimierungskapplösung produziert Keilzinkenkomponenten für Brettschichtholz und Leimbinder, die auf Festigkeit sortiert werden, um die erforderliche Härte und Qualität zu garantieren. Die Anlage setzt sich aus einem Opti-Feed 6000 Vack Zuführsystem, der Opti-Kap 3003 Kappsäge und drei Opti-Stack 3000 Vack Stapelanlagen zusammen. Der Paketförderer kann gleichzeitig drei Pakete verarbeiten. Ist ein Paket entladen, gibt die Paketrolle ein Signal für das nächste Paket. Die Paketlagen werden mittels Kippheber getrennt, die Trockenstäbe separat gesammelt. Die Werkstücke werden voneinander getrennt und einzeln über den Noppenförderer dem Zuführband zugeführt.

Festigkeitssortierung erster Klasse

Die Anlage ist mit modernsten Mess- und Scannersystemen von MiCROTEC ausgestattet, um bestmögliche Ergebnisse in Bezug auf Qualität und Festigkeitssortierung zu gewährleisten. Dazu gehören Goldeneye, Viscan, Warpscan und M3 Scan. Für eine optimale Messung und Fehlererkennung werden die Werkstücke mit einem sauberen Schnitt besäumt, bevor sie mehreren Messungen unterzogen werden. Der MiCROTEC Viscan Strength Grader ermittelt den MOE (Modulus of Elasticity) des Werkstücks, der Warpscan bestimmt, ob das Werkstück vor dem Hobeln gedreht werden muss. Über eine Schleuse können Werkstücke mit zu viel Verzug oder Feuchtigkeit aussortiert werden. Eine Fifo-Markierlinie erfasst alle Werkstücke mit einer Markierung, die bei einem späteren Durchlauf durch den Goldeneye Qualitätsscanner eine weitere Prüfung auslöst.

Photos by Egoin Wood Group

Mit Präzision gekappt

Nachdem die Werkstücke auf ein Pufferband gelangen, laufen sie einzeln in die Hobelmaschine ein und werden danach an den Goldeneye Multisensor-Qualitätsscanner übergeben. Bei hohen Produktionsgeschwindigkeiten ist dieser der Klassenbeste in der Festigkeitssortierung. Die Informationen werden an die Kappsäge Opti-Kap 3003 weitergeleitet, die die Werkstücke gemäß den Fehlererkennungs- und Optimierungsdaten des Scanners kappt. Die Reststücke werden in der Sägeeinheit entfernt und lange Reststücke vom ersten Kicker auf dem Sortierband aussortiert. Die beiden folgenden Kicker sind für unterschiedliche Keilzinkenlängen vorgesehen. Die verbleibenden Werkstücke – unterschiedlicher Qualität und Länge – werden zu drei Opti-Stack 3000 Vack Stapelanlagen transportiert und automatisch gestapelt. Sobald ein Paket voll ist, wird es auf eine Paketauslaufkette geschoben und von einem Staplerfahrer entnommen.

Gleichbleibende Qualität

Die sortierten und optimierten Werkstücke aus der Kapplinie lassen sich nun flexibel in verschiedene Produktionszyklen innerhalb der Egoin Produktionsinfrastruktur integrieren. Ein logischer nächster Schritt ist die neue System TM Optimierungskeilzinkenanlage. Mit dieser kann eine einheitliche Qualität der Werkstücke für die BSP-Produktion erreicht werden. Sie besteht aus der vertikalen Keilzinkenanlage Opti-Joint V-L und einem automatischen Beschickungssystem Opti-Feed 3000 Vack. Sie basiert auf den drei Schlüsselprinzipien Kapazität, Langlebigkeit und Präzision. Die Bearbeitung beginnt mit vorsortierten Paketen unterschiedlicher Qualität, die auf die beiden Paketzuführer aufgelegt werden.

Ein Scherenhubtisch hebt die Pakete für den Opti-Feed 3000 Vack an, der sie Lage für Lage aufnimmt und auf das Zuführband legt. Die Werkstücke werden danach automatisch an die beiden Fräsen des Opti-Joint V-L weitergeleitet, die das erforderliche Fingerprofil erstellen. Die Werkstücke durchlaufen dann die Ausrichtstation, um nach dem Auftragen von Leim und Aushärtemittel exakt positioniert zu werden. Anschließend werden sie in der kontinuierlichen Presseinheit zu einem keilgezinkten Werkstück verpresst und gelangen schließlich zu einem Lagersystem, das den Beginn der Kallesoe HF-Presslinie in dieser Produktionsanlage markiert

Mit Komplettlösung zum Erfolg

Mit den HOMAG Group Töchtern System TM und Kallesoe als Projektpartner wurde ein reibungsloser Projektmanagementprozess sichergestellt und der Koordinationsaufwand zwischen allen Beteiligten minimiert. “Als langjährige Partner haben wir genügend Kooperationserfahrung, um einen problemlosen Ablauf zu gewährleisten”, sagt Peter Simonsen und fügt hinzu: “Durch die Einbindung zuverlässiger Partner wie MiCROTEC sind wir in der Lage, eine Komplettlösung anzubieten. Die offene Bauweise unserer Maschinen und die Verwendung vieler Standardkomponenten geben unseren Kunden Sicherheit”, erklärt Peter Simonsen und betont, dass dies auch Wartungszeit und -kosten spart.

“Ein Highlight der neuen Anlage ist die neue Hochfrequenzpresse mit einer Produktionskapazität von über 42.000 m3 pro Jahr. Dieser technologische Fortschritt ermöglicht es uns, höchste Qualität zu liefern und die Nachfrage auf effiziente und nachhaltige Weise zu bedienen. Das ist ein weiterer Schritt in Richtung Produktionsexzellenz und Innovation bei BSP.“

– Unai Agirre, Geschäftsführer der Egoin Wood Group